طراحی دستگاه کنترل ذوب پلاستیک

هدف:

هدف از انجام این پروژه طراحی دستگاهی برای کنترل ذوب پلاستیک در جهت فرم دهی آن به شکل یک قالب خاص می باشد.

عملکرد:

به وسیله این دستگاه می توان یک هیتر و 2 عدد شیر برقی (برای حرکت دادن سیلندر به جلو و عقب) را کنترل کرد. دستورات کاربر از طریق یک پنل اعمال می شود. اطلاعات مربوط به فرایند ها و همچنین دمای محفظه و زمان روشن بودن هیتر روی یک LCD را داده می شود. همچنین سنسوری قرار داده شده است که به وسیله آن باز یا بسته بودن درب محفظه ذوب تشخیص داده می شود و به کاربر اطلاع داده می شود. علاوه بر این برای جلوگیری از بروز خطا یا پاشیده شدن مواد، در صورت باز بودن درب از اجرای فرایند تزریق مواد به درون قالب جلوگیری می شود.

ویژگیهای مدار:

• مدار دیجیتال با استفاده از میکروکنترلر

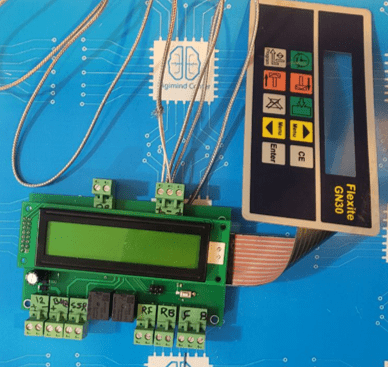

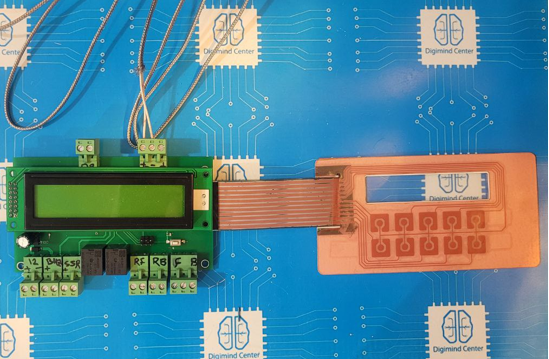

• استفاده از LCD برای نمایش اطلاعات در هر مرحله از فرایند

• طراحی پنل کنترلی مطابق خواست مشتری

• ایجاد یک بوق کوتاه پس از فشرن هر کلید روی پنل/ امکان غیرفعال کردن صدای بوق

• قابلیت کنترل هیتر و دو عدد شیر برقی برای حرکت سیلندر

• وجود سنسور دما با قابلیت اندازه گیری دما تا 1000 درجه برای مانیتور کردن دمای محفظه ذوب

• تشخیص باز و بسته بودن درب محفظه ذوب

• امکان انجام فرایند ذوب به صورت اتومات (در 5 حالت از پیش تعیین شده برای زمان روشن بودن هیتر و دمای ذوب)

• امکان انجام فرایند ذوب به صورت دستی (مرحله به مرحله و نمایش اطلاعات هر مرحله بر روی LCD)

ملزومات سخت افزاری:

- میکروکنترلر ATMega8

- LCD کاراکتری 2*20

- پنل کنترلی

- رله

- کانکتور های خروجی

- دما سنج ترموکوپل

شرح عملکرد:

در فرایند ذوب فاکتور های حایز اهمیت، دمای محفظه و زمان روشن بودن هیتر می باشند. با توجه به این دو فاکتور، 5 برنامه اتومات با دما ها و زمان های مشخص قابل اجرا می باشد. با استفاده از پنل کنترلی، می توان انتخاب کرد که کدام یک از برنامه ها اجرا شود. همچنین می توان فرایند را به صورت دستی انجام داد و زمان و دمای دلخواهی را تنظیم نمود. در هر حالت، روی LCD نمایش داده می شود که فرایند در کدام مرحله می باشد (injecting, melting,…). علاوه بر آن دمای محفظه و زمان باقیمانده از هر مرحله نیز روی LCD نمایش داده می شود. برای جلوگیری از بروز خطا، سنسوری برای تشخیص باز و بسته بودن درب محفظه تعبیه شده است که در صورت باز بودن درب، روی LCD پیام ‘’close the door’’ نمایش داده می شود و از اجرای مرحله injecting نیز جلوگیری می شود.

مختصر توضیحی درباره قطعات و سخت افزار استفاده شده

• ترموکوپل نوع K:

ترموکوپل نوع K یکی از رایج ترین حسگر ها برای اندازه گیری دما می باشد. ترموکوپل از دو فلز متفاوت ساخته شده است که به هم متصل شده اند تا یک اتصال را تشکیل دهند. هنگامی که محل اتصال گرم یا سرد می شود، ولتاژ کمی در مدار الکتریکی ترموکوپل ایجاد می شود. در حقیقت ترموکوپل با توجه به اینکه در چه دمایی قرار دارد، ولتاژ معینی تولید می کند. با اندازه گیری دقیق این ولتاژ می توان دمای محل اتصال را به صورت دقیق اندازه گیری کرد. ولتاژ تولید شده توسط ترموکوپل بوسیله ترمومتر به دما تبدیل می شود. مزیت استفاده از ترموکوپل، امکان اندازه گیری دما تا بازه های بالا، سادگی، قیمت مناسب و دوام بالا می باشد. از معایب آن ها نیز می توان به غیر خطی بودن و دقت متوسط اشاره کرد. در مجموع این قطعه در شرایط محیطی متفاوت و جهت استفاده در مصارف صنعتی قابل استفاده می باشد.