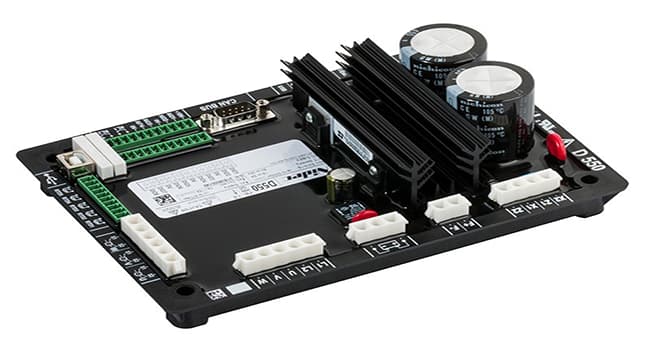

برد مدار چاپی یا PCB (printed circuit board) یک شکل پیاده سازی مدارات الکترونیکی است که امروزه جزء جدا ناشدنی بیشتر دستگاههای الکترونیکی میباشد. آشنایی با نحوهی ساخت PCB دید ارزشمندی به طراحان میدهد تا در هنگام طراحی مدارات الکترونیکی برای چاپ، نکات لازم را رعایت کنند. در این مقاله به بررسی بسترهای استفاده شده در ساخت PCB، مراحل تولید و لایههای PCB خواهیم پرداخت.

PCB چیست؟

برد مدار چاپی یا PCB همانطور که گفته شد یک شکل پیاده سازی و ساخت مدارات الکترونیکی است که امروزه به صورت گستردهای از آن استفاده میشود. پیش از گسترش PCBها مدارات را به وسیله سیم کشی میساختند که درین حالت ابعاد مدار و هزینه ساخت آن بسیار بالا بود. امروزه وجود PCBها این مشکل را رفع کرده است.

بستر این برد یک ماده غیررساناست (فایبر گلاس) که لایههای رسانا (عموما مس) روی آن چاپ شدهاند.

فرآیند ساخت

فرآیندهای متفاوتی در ساخت PCB استفاده میشود. در ادامه یک روش مرسوم ساخت PCB را بررسی میکنیم.

گام اول) انتقال از روی فایل به روی فیلم

در فرآیند ساخت ابتدا با استفاده از چاپگری به نام plotter، طرح مدار را روی صفحهای پلاستیکی با طرح نگاتیو چاپ میکنند. این فرآیند برای تمام لایههای PCB و Solder Mask صورت میگیرد و تمام لایهها روی فیلم چاپ میشوند. برای مثال یک PCB دو لایه، در مجموع به چهار ورق فیلم نیاز دارد: دو فیلم برای لایههای ترک کشی زیر و رو، و دو ورق برای Solder Mask. در این مرحله باید دقت کرد که فیلمها همتراز باشند و دقیقاً روی هم قرار گیرند.

گام دوم) ایجاد ترک

هدف ایجاد فیلم در مرحله قبل، ترسیم شکلی از مسیر مسی است. حال باید شکل روی فیلم را روی یک فویل مسی چاپ کنیم. برای اینکار ابتدا تمام سطح پنل با یک لایه پلیمر حساس به نور (photo resist) پوشیده میشود. (فتورزیست ماده ایست که پس از تابش نور فرابنفش به آن سفت و سخت میشود.) سپس فیلم نگاتیو چاپ شده، روی پنل قرار میگیرد. در این مرحله نور فرابنفش به سطح پنل تابیده میشود و نور تنها به جاهایی از سطح فتورزیست میرسد که روی فیلم نگاتیو سوراخ است و امکان عبور دارد. در نتیجه قسمتهایی از فتورزیست که در معرض نور قرار داشت سفت میشود و به لایه مسی زیرین میچسبد. قسمتهای دیگر فتورزیست که در معرض نور قرار نگرفتهاند و سفت نشدهاند، به کمک یک محلول قلیایی پاک میشوند.

اگر برد دولایه باشد، این فرآیند برای هر دو سمت مسی پنل تکرار میشود. در بردهای دو لایه همانند برد یک لایه و برخلاف بردهای چند لایه یک عایق در بین لایهها قرار دارد.

گام سوم) حذف قسمت های ناخواسته مس

در این مرحله قسمتهایی از صفحه مسی که میخواستیم باقی بماند، به وسیله ی فتورزیست سفت شده محافظت میشوند. در نتیجه میتوانیم قسمتهای ناخواستهی مسی را از روی سطح پاک کنیم. پس با محلولی که مس را از بین میبرد، مس روی قسمتهای ناخواسته پاک میشوند و در ادامه زمانی که مس ناخواسته پاک شد، فتورزیستی که برای محافظت ترکها روی لایههای مسی قرار داشت نیز پاک میشود. طرحی که روی پنل در این حالت وجود دارد، ترکهای رساناییست که لازم بود روی سطح برد وجود داشته باشند. اگر برد یک لایه یا دو لایه باشد، در این مرحله برد آماده است. برای بردهای چند لایه این فرآیند برای هر لایه تکرار میشود.

گام چهارم) روی هم قرار دادن لایهها

این مرحله برای بردهایی اجرا میشود که بیش از 2 لایه هستند. برای این بردها تمام لایههای درونی (بجز لایه رو و زیر) با روشی که در بالا گفته شد ساخته میشوند و روی هم قرار میگیرند. این مرحله بسیار حساس است و نیاز به دقت بالا دارد. اگر خطایی رخ دهد و لایههای برد همتراز با هم قرار نگیرند، عملکرد مدار مختل میشود. بررسی همترازی لایهها با استفاده از تجهیزات دقیق نوری انجام میشود. در زیر ساختار یک برد 4 لایه و یک برد 6 لایه مشخص شده است.

|

|

در بردهای بیشتر از دو لایه، در بین لایهها یک prepreg به عنوان عایق، بین لایهها قرار گرفته و آنها را به هم متصل میکند. قطر و جنس آن با توجه به فرکانس کاری و مشخصات مدار انتخاب میشود. پس از قرار دادن دقیق تمام لایهها، با استفاده از حرارت و دما، لایهها به هم متصل میشوند. برای لایه رو و زیر برد، مرحله دو مجدداً انجام میشود تا تمام لایهها تشکیل شوند.

گام پنجم) سوراخ کاری

در این مرحله باید سوراخها (مربوط به پایه قطعات و وایا) روی برد ایجاد شود. برای یافتن محلهای سوراخ کاری، یک مکان یاب اشعه ایکس نقاط هدف مته مناسب را شناسایی میکند. سپس، سوراخهایی روی برد ایجاد میشود تا محل دقیق قرارگیری مته را برای سوراخ کاری مشخص کند. مته روی محلهای مناسب قرار میگیرد و تمام حرکات آن با کامپیوتر کنترل میشود. در ادامه سوراخها را ایجاد کرده و مس اضافی به وجود آمده اطراف آنها را پاک میکنند.

پس از این مرحله برد چند بار با مکانیزمهای مختلف و مواد شیمیایی متفاوت شسته میشود و مس روی ترکها مجددا تقویت میشود. متالیزه سوراخها برای اتصال وایا نیز درین مرحله صورت میپذیرد.

گام ششم) ایجاد solder mask

در این مرحله چاپ محافظ یا solder mask روی برد قرار میگیرد. سپس برد وارد محفظهای میشود تا چاپ محافظ روی آن تثبیت شود.

گام هفتم) ایجاد Silkscreen

در این مرحله نوشتهها و مطالب چاپی روی برد به وسیله ink-jet روی آن نوشته میشود و pcb وارد آخرین مرحلهی تثبیت میشود.

گام هشتم) برش کاری

در این قسمت با توجه به ابعاد برد با استفاده از فرز برش کاری صورت میگیرد و اگر برش خاصی روی برد وجود داشته باشد، درین مرحله ایجاد میشود.

متداولترین روش در ایران

روشها و فرآیندهای دیگری نیز وجود دارد که مراحل آن با مراحل بالا ممکن است متفاوت باشد. یکی از این روشها را در ادامه شرح خواهیم داد.

مرحله اول

در این روش ابتدا سوراخ کاری روی فیبر اصلی (شامل بستر که دو طرف آن لایه مسی قرار دارد) انجام میشود. سپس جهت زدودن اکسید قبلی، سطح فیبر برس زده میشود. در ادامه برد در محلول آماده ساز قرار میگیرد تا رزین آپوکسی داخل سوراخها متورم شده و عمل متالیزه کردن سوراخها با مس در مراحل بعدی بهتر انجام گیرد.

مرحله دوم

در ادامه برد در محلول پاککننده قرار میگیرد. محلولی که پایه آن پرمنگنات است و تمام آلودگیها را از سطح برد پاک میکند. اگر در سوراخها زائدههای رزین قرار گرفته باشد، آنها نیز در این مرحله محو خواهند شد و باعث افزایش چسبندگی مس در داخل سوراخها میشود.

زمانی که برد کاملا تمیز شد، برای حذف عوامل پرمنگنات باقی مانده، برد را وارد محلول خنثیکننده و پس از آن وارد محلول پاککننده قلیایی میکنند.

مرحله سوم

توسط محلول conditioner، کاتالیستی سوراخها را میپوشاند که باعث میشود چسبیدن ذرات مس به بدنه سوراخها بهتر شود. در این مرحله برد وارد محلول مس شیمیایی میشود و لایهای به ضخامت 0.4 میکرون از مس تمام برد را میپوشاند و مس درون سوراخها نیز قرار خواهد گرفت.

مرحله چهارم

پس از آن یک لایه لمینت روی برد چسبانده میشود. (لمینت یک مادهی حساس به نور است و در اثر تابش نور از بین میرود.) زمانی که لمینت روی برد چسبید، یک طرح چاپ شده از مدار اصلی (photo pattern) روی آن پرس شده و نور UV به برد تابیده میشود. نور از photo pattern عبور میکند و لمینت زیر آن را از بین میبرد. در این حالت لمینت تنها در قسمتهایی که مس باشد باقی می ماند.

مرحله پنجم

سپس با محلول مسبری، قسمتهای مس اضافی سطح پاک میشود و پس از آن با محلول stripper باقی لمینتها نیز پاک میشوند و تنها خطوط ترکها و سوراخها باقی میماند.در این مرحله سطح برد به غیر از سوراخها (پدها) توسط چاپ محافظ solder mask پوشانیده میشود. سپس برد را وارد آلیاژ قلع و سرب مذاب میکنند و این آلیاژ روی پدها و درون سوراخها را میپوشاند. برای کیپ نشدن سوراخها پس از خارج کردن برد از مخزن، آن را در معرض هوای گرم با فشار بالا قرار میدهند که آلیاژ به طور یکنواخت در دیواره و سطح بیرونی سوراخها قرار گیرد. در پایان بعد از برش کاری، برد آماده میباشد.

نکاتی درباره جنس فیبر مدار چاپی

در انتخاب فیبر مدارات چاپی، به نکات زیر توجه میشود.

- خواص حرارتی (مانند دمای تغییر حالت، دمای تجزیه، ضریب انبساط حرارتی و رسانایی گرمایی)

- ویژگیهای الکتریکی (مانند ثابت دی الکتریک، ضریب اتلاف، مقاومت ویژه و قدرت الکتریکی قبل از شکست)

- خواص شیمیایی (اشتعال پذیری، جذب رطوبت، مقاومت شیمیایی مخصوصا در مقابل مواد شیمیایی استفاده شده در فرآیند چاپ)

- ویژگی مکانیکی (چگالی، استحکام خمشی و …)

در نهایت با توجه به کاربرد مدار و ویژگیهای هر پنل، فیبر مورد نظر انتخاب میشود. امروزه محبوب ترین جنس فیبر استفاده شده برای مدارات چاپی، FR4 میباشد. “FR” نشان میدهد که ماده مقاوم در برابر شعله است (flame retardant) و “4” نشاندهنده رزین اپوکسی تقویت شده با شیشه است. در واقع FR4 استانداردی است که توسط NEMA (انجمن ملی تولیدکنندگان برق) برای لمینت رزین اپوکسی تقویت شده با شیشه تعریف شده است.

اگرچه فیبر FR4 به علت وجود تلفات دی الکتریک بالا، عملکرد خوبی در مدارات سرعت بالا (در حد گیگاهرتز) ندارند اما به خاطر مزایای زیادش از جمله سبک وزنی، محکم بودن برد نسبت به وزن، عایق قوی بودن و مقاومت در برابر رطوبت و دما، کاربرد گستردهای پیدا کرده است.

خلاصه

در این مقاله درباره فرایند چاپ PCB اطلاعات جامعهای داده شد. فهمیدیم که برای چاپ از روش دقیق لیتوگرافی استفاده میشود. به این صورت که برای بردهای یک و دو لایه صفحه فیبر که دو سمت آن مس نشانده شده است، لمینت کاری میشود و نقشه مدار روی آن قرار میگیرد. با تابش نور لمینت قسمتهای اضافی پاک شده و سپس مس زیر آن پاک میشود. پس از حذف کامل لمینت ترکها روی فیبر ایجاد شدهاند. سپس سوراخ کاری و متالیزه در صورت لزوم انجام میشود و در نهایت چاپ محافظ و چاپ راهنما ایجاد میگردد.

برای کسب اطلاعات بیشتر با کارشناسان ما در ارتباط باشید.